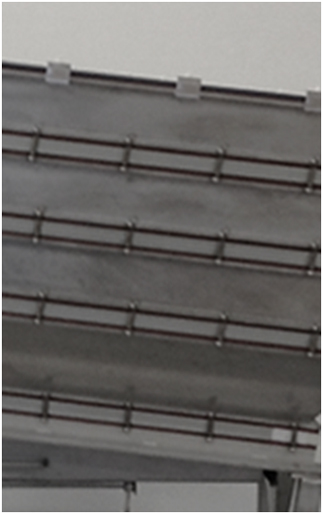

TAMISEUR PUS

Ce principe révolutionnaire (Brevet International PUS) permet de tamiser sans mouvements de grande amplitude.

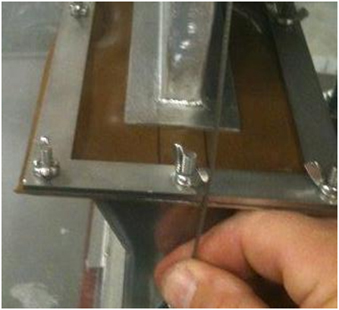

Chaque écran de tamisage est excité par des vibrations ultrasonores. La poudre est soulevée pendant que le tamis se décolmate puis retombe un peu plus loin sur l’écran de tamisage. Le convertisseur piezo est positionné à l’extérieur, à l’abri de la poudre.

Ce tamisage étant très efficace, la classification se fait essentiellement au tout début de l’écran, permettant ainsi un grand nombre d’étages en cas de besoin de plusieurs niveaux de classification.

Notre préparation spécifique d’écrans de tamisage permet l’utilisation classique de toile (20 à 210 µm – 625 à 70 US mesh) mais permet l’utilisation d’écrans permettant de classifier jusqu’à 15 µm (1000 US mesh) voire moins.

Atouts du procédé PUS

- Machine compacte - Etanche

- Capacité de tamiser à 15 μm et en dessous

- Peu de bruit - aucune fixation au sol

- Plusieurs étages de tamisage sans perte d’efficacité

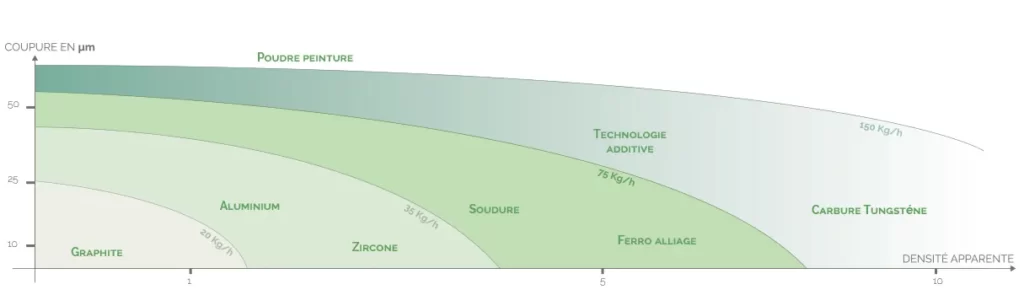

EXEMPLES D’APPLICATION TAMISAGE

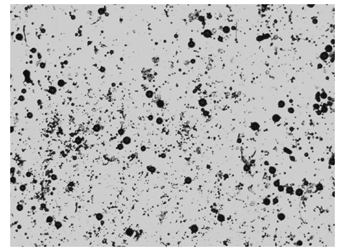

Poudre de Graphite

Objectif :

Séparer des poudres fines à 15 µm.

La difficulté :

Assurer un certain débit pour ces poudres peu denses à un tel niveau de coupe.

Les résultats :

Notre capacité à couper à 15 µm permet l’utilisation de poudres de graphite pour des marchés de pointe. Notre système d’étanchéité s’allie à l’absence de mouvement de notre machine pour garantir une utilisation optimale pour cette poudre salissante.

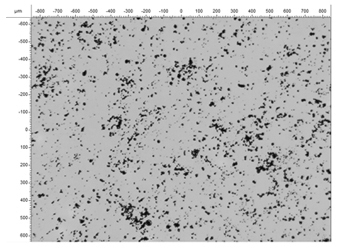

Poudre d’Aluminium

Objectif :

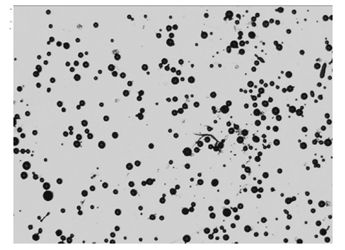

Il y a poudre d’aluminium et poudre d’aluminium. Certains alliages sont produits en poudre de morphologie sphérique et sont employés pour des applications particulières nécessitant des coupes strictes, par exemple à 25 µm

La difficulté :

A ces dimensions et avec ces alliages, le colmatage des toiles est un sujet épineux.

Les résultats :

La maitrise que nous avons des ultrasons permet l’utilisation de toiles pendant des temps très longs, sans colmatage ni usure.

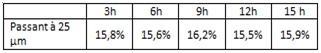

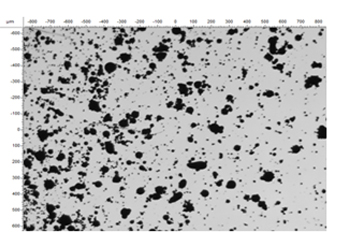

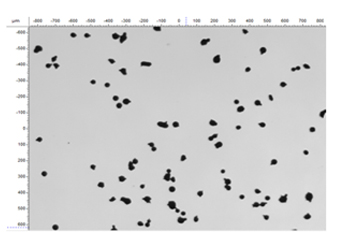

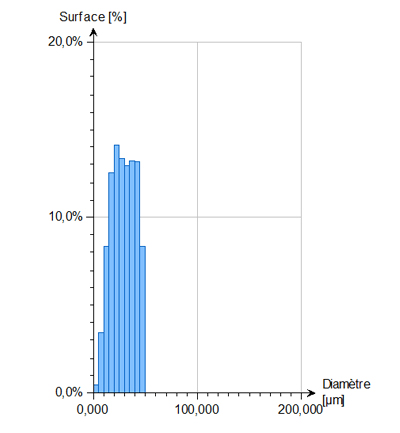

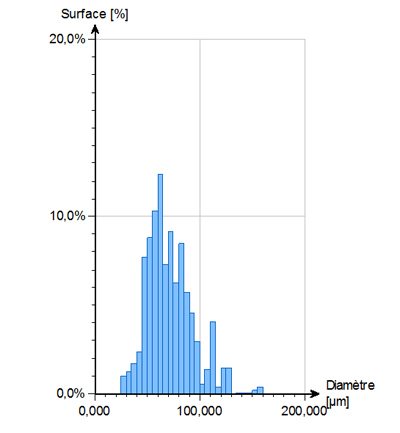

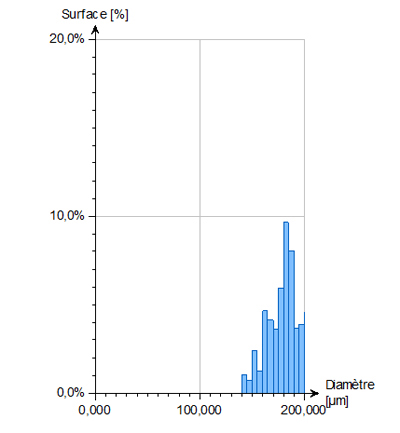

Exemple de résultat de passant avec poudre d’aluminium à 50 kg/h

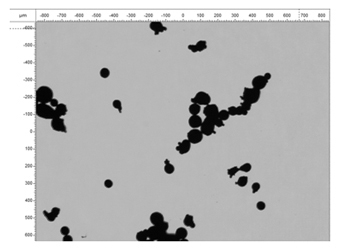

Poudre de Zircone

Objectif :

calibrer les billes en assurant une séparation morphologique

La difficulté :

Notre tamis permet, par le principe de son écoulement laminaire, de sélectionner selon la durée allouée de tamisage. Sélectionner à grande vitesse concentrera le passant en billes fines et en billes de morphologie régulière. Allonger le temps de tamisage ou récupérer la poudre plus loin sur le tamis, va apporter plus de billes proches de l’ouverture du tamis et de billes de morphologie irrégulières. Ce temps de tamisage peut être ajusté par des moyens accessibles et répétables sur nos tamiseuses. A la qualité de tamisage, on peut ajouter ainsi une séparation morphologique.

Les résultats :

D’excellents niveaux de coupe à 34 25 et 18 µm à des débits de l’ordre de 30 à 50 kg/h. Une capacité à dépolluer en fibres mise en évidence.

Poudre de Soudure

Objectif :

Pouvoir tamiser une poudre atomisée en sélectionnant des classes de dimensions précises (45 µm, 38 µm, 25 µm, 15 µm) avec un rendement optimal

La difficulté :

Eviter les reprises entre les tamis car nombreux sont les producteurs de poudres employant un tamiseur par étage.

Les résultats :

En utilisant notre système novateur de tamisage, nous pouvons empiler jusqu’à 5 tamis sans nuire en rien à la qualité de tamisage. Les poudres fines passant très vite à travers les premiers étages, elles profitent pleinement de l’étage de sélection qui leur est destiné. La tamiseuse occupe 1 m² au sol sans vibration, quand les solutions classiques en occupent jusqu’à 20, avec bruit et vibration en bonus!

Poudre Métallique pour fabrication additive (Impression 3D)

Objectif :

retirer les scories de soudure supérieures à 63 µm, voire 53 ou 45 µm avant de réutiliser la poudre

La difficulté :

un équipement compact qui évite les pertes de bon produit à des débits élevés pour rendre la poudre vite disponible au vu des coûts de la matière première

Les résultats :

pour une toile de 0,25 m², des débits de l’ordre de 80 kg/h pour une coupe parfaite à 63 µm

Poudre Métallique Ferro Alliage

Objectif :

retirer les particules > 45 µm et < 25 µm

La difficulté :

Morphologie, beaucoup de fines

Les résultats :

- 1 seule étape de tamisage

- aucun colmatage

- débit 60kg/h pour 0,5 m²

Poudre Carbure de Tungstène pour rechargement

Objectif :

calibrer la poudre sous les 40 µm

La difficulté :

Eviter le colmatage de la toile avec ces particules dures et de morphologie parfois angulaire

Les résultats :

Toile absolument pas colmatée après une semaine d’utilisation, sans dommage. Granulométrie stable tout au long du processus.

Les différentes classes obtenues

Poudre de peinture

Objectif :

Pour un aspect de tendu parfait, les poudres de peintures ne doivent comporter aucune grosse particule, supérieure à 120 voire 100 µm.

La difficulté :

Assurer un débit de l’ordre de 300 kg/h pour ces poudres peu denses

Les résultats :

Grâce à notre système novateur d’alimentation, la poudre utilise toute la surface tamisante de la toile, permettant d’atteindre ces objectifs de débit sans aucune perte de rendement. Les grosses particules sont éliminées de manière continue. Il n’y a pas lieu d’intervenir sur la machine à chaque opération.

Objectif :

calibrer les billes en assurant une séparation morphologique

La difficulté :

Notre tamis permet, par le principe de son écoulement laminaire, de sélectionner selon la durée allouée de tamisage. Sélectionner à grande vitesse concentrera le passant en billes fines et en billes de morphologie régulière. Allonger le temps de tamisage ou récupérer la poudre plus loin sur le tamis, va apporter plus de billes proches de l’ouverture du tamis et de billes de morphologie irrégulières. Ce temps de tamisage peut être ajusté par des moyens accessibles et répétables sur nos tamiseuses. A la qualité de tamisage, on peut ajouter ainsi une séparation morphologique.

Les résultats :

D’excellents niveaux de coupe à 34 25 et 18 µm à des débits de l’ordre de 30 à 50 kg/h. Une capacité à dépolluer en fibres mise en évidence.

Objectif :

Séparer des poudres fines à 15 µm.

La difficulté :

Assurer un certain débit pour ces poudres peu denses à un tel niveau de coupe.

Les résultats :

Notre capacité à couper à 15 µm permet l’utilisation de poudres de graphite pour des marchés de pointe. Notre système d’étanchéité s’allie à l’absence de mouvement de notre machine pour garantir une utilisation optimale pour cette poudre salissante.

Objectif :

Pouvoir tamiser une poudre atomisée en sélectionnant des classes de dimensions précises (45 µm, 38 µm, 25 µm, 15 µm) avec un rendement optimal

La difficulté :

Eviter les reprises entre les tamis car nombreux sont les producteurs de poudres employant un tamiseur par étage.

Les résultats :

En utilisant notre système novateur de tamisage, nous pouvons empiler jusqu’à 5 tamis sans nuire en rien à la qualité de tamisage. Les poudres fines passant très vite à travers les premiers étages, elles profitent pleinement de l’étage de sélection qui leur est destiné. La tamiseuse occupe 1 m² au sol sans vibration, quand les solutions classiques en occupent jusqu’à 20, avec bruit et vibration en bonus!

Objectif :

retirer les scories de soudure supérieures à 63 µm, voire 53 ou 45 µm avant de réutiliser la poudre

La difficulté :

un équipement compact qui évite les pertes de bon produit à des débits élevés pour rendre la poudre vite disponible au vu des coûts de la matière première

Les résultats :

pour une toile de 0,25 m², des débits de l’ordre de 80 kg/h pour une coupe parfaite à 63 µm

Objectif :

retirer les particules > 45 µm et < 25 µm

La difficulté :

Morphologie, beaucoup de fines

Les résultats :

- 1 seule étape de tamisage

- aucun colmatage

- débit 60kg/h pour 0,5 m²

Objectif :

Pour un aspect de tendu parfait, les poudres de peintures ne doivent comporter aucune grosse particule, supérieure à 120 voire 100 µm.

La difficulté :

Assurer un débit de l’ordre de 300 kg/h pour ces poudres peu denses

Les résultats :

Grâce à notre système novateur d’alimentation, la poudre utilise toute la surface tamisante de la toile, permettant d’atteindre ces objectifs de débit sans aucune perte de rendement. Les grosses particules sont éliminées de manière continue. Il n’y a pas lieu d’intervenir sur la machine à chaque opération.

Objectif :

calibrer la poudre sous les 40 µm

La difficulté :

Eviter le colmatage de la toile avec ces particules dures et de morphologie parfois angulaire

Les résultats :

Toile absolument pas colmatée après une semaine d’utilisation, sans dommage. Granulométrie stable tout au long du processus.

Les différentes classes obtenues

Objectif :

Il y a poudre d’aluminium et poudre d’aluminium. Certains alliages sont produits en poudre de morphologie sphérique et sont employés pour des applications particulières nécessitant des coupes strictes, par exemple à 25 µm

La difficulté :

A ces dimensions et avec ces alliages, le colmatage des toiles est un sujet épineux.

Les résultats :

La maitrise que nous avons des ultrasons permet l’utilisation de toiles pendant des temps très longs, sans colmatage ni usure.

Exemple de résultat de passant avec poudre d’aluminium à 50 kg/h